当社は、地球環境保全が人類共通の最重要項目の一つである事を認識し、環境にやさしく地域に調和できる工場づくりと、社会を豊かにするバス造りを目指し、全員参加で環境活動を行なう。

ジェイ・バスはマネジメントシステムに基づき、監視および遵守評価を行っています。

2022年度は、小松工場で下水道排水における規制値超過が発生しました。結果を監督官庁に報告するとともに、指導のもと再測定を行い、連続性がないことを共有しています。また、超過抑制につながる改善活動も実施しました。

なお、宇都宮工場においては、水質・大気・土壌・騒音・振動・その他規制をクリアしています。

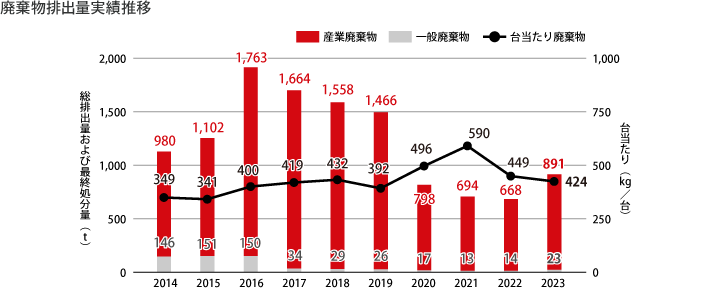

2021年に小松工場で集積業務の内製化を進めたことで、工場から排出されるごみの種類の変化について新たな気づきを得ました。また、廃棄物処理業者等からの要望もあり、分別の細分化を行いました。

さらに、従業員が分別に積極的になれるよう、情報発信や啓発活動を推進しています。

【主な取り組み】

①廃棄物の細分化

22種類→44種類に細分化

②「廃棄物分別辞典」の作成

従業員が廃棄の際に迷ったら検索できるよう、廃棄の種類と注意事項を記載

③分別ポスター

従業員に対して細分化した分別化内容を意識してもらうための啓発ツール

小松工場は生産台数が少ない中、分別推進の取り組みもあり、2021年度同様の水準(95.5%)となりました。

宇都宮工場では、脱水汚泥を「リサイクル処理」から「埋立処理」に変更したため、前年度比-2.7ポイントの90.8%となりました。

リサイクル率向上に向け、引き続き改善に取り組みます。

バス床材のつなぎ部を平滑にするパテについて、2021年に宇都宮工場が、2022年に小松工場が改良パテへの切り替えを図り、パテに含まれるスチレン(PRTR制度の対象物質)のフリー化を図りました。

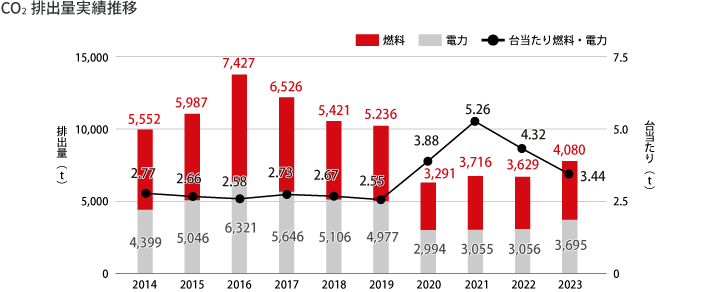

CO2排排出量の抑制は地球規模の課題です。私たちジェイ・バスのカーボンニュートラル(以下CN)実現に向けては、多くのビジネスパートナーとの取り組みが不可欠です。

ジェイ・バスでは、①省エネ活動、②再生可能エネルギーの利用検討、③革新技術の導入検討、の三本柱で株主や近隣企業様との交換情報も参考に、CN実現に向けた中長期戦略を進めていきます。

2021年度に続き、生産台数減により、CO2排出量削減目標は大幅な未達となりました。

2022年度は、一般組立工場と塗装工場(防爆タイプ)合わせて照明設備910灯を、高効率なLED灯具へ更新しました。2023年度以降も小松・宇都宮両工場で継続して更新を図る予定です。

また、システムサーバー老朽代替も行い、計10,105kg-CO2/年を削減できました。

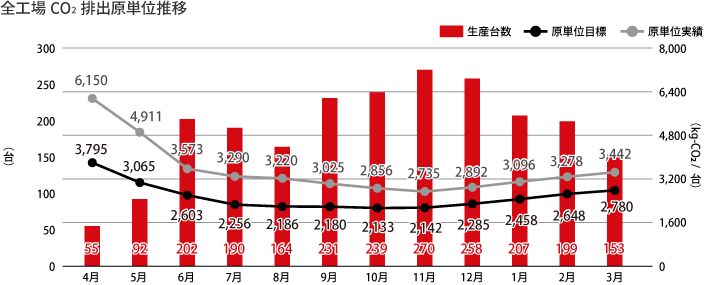

小松工場では、各組織別のCO2排出量(エネルギー使用量)について月次レポートを発行しています。自部署の状態が見えるようになることで、自分ごととして省エネに取り組めるよう啓発を行っています。

宇都宮工場でも同様の活動が推進できるよう、見える化の取り組みを開始します。

改正省エネ法(非化石エネルギーへの転換に関する措置等)を視野に、さまざまなケースの検討を進めています。

太陽光発電パネルの設置ケース(自己資本・リース・PPA※等)やCO2排出ゼロエネルギーの(外部)電力購入等検討し、全社の中長期計画立案を進めています。

※ Power Purchase Agreement

株主や各種団体・近隣企業様との接点を設けて情報収集を行うとともに、高効率な革新技術への転換を図る際のリスク評価について取り組みを始めます。生産工程への導入においては、安全・品質・生産性・コストと多くの確認項目を踏まえ導入リスク検証を行い、CN実現につなげていきます。

生産技術部

部長新倉 直記

私たちジェイ・バスは「人びとの移動を支える企業」として、自覚と誇りを持ち「持続可能な社会」の実現に取り組みます。

2050年カーボンニュートラル実現に向けて、株主・関連自動車団体・仕入先様・地域の企業様と連携しながら、中長期な目線を持ち、継続的な活動方針と戦略を立てて、環境に配慮した事業プロセスの構築と実現に取り組みます。

2023年度から重点領域③は、「省エネルギー目標の達成』と「カーボンニュートラル実現に向けたロードマップ作成」により注力し、邁進いたします。

コロナ禍から変わりつつある社会の中で、バスをご利用いただくすべての方に安全・安心なバスをお届けする企業であり続けるとともに、社会課題の解決を目指し、私たちジェイ・バスは挑戦し続けます。